形状記憶合金薄膜アクチュエータの簡単な作製技術

2007.07.04

独立行政法人物質・材料研究機構

NIMSセンサ材料センターのアクチュエータ機能グループは、形状記憶合金薄膜アクチュエータを簡単に作製する手法を開発した。

概要

- 独立行政法人物質・材料研究機構 (理事長 : 岸輝雄) 、センサ材料センター (センター長 : 羽田肇) アクチュエータ機能グループの石田 章グループリーダは、形状記憶合金薄膜アクチュエータを簡単に作製する手法を開発した。

- 従来の形状記憶合金薄膜製法ではスパッタリングによりアモルファス膜を作成し、その後に高真空中で500℃以上の結晶化熱処理を行う必要があったが、高温を用いることから基板として使えるのはSiウエハ等に限られ、用途もマイクロファブリケーション技術によって作られる微小な機械のアクチュエータに限られていた。

また、このように作成された形状記憶合金薄膜は、高温側の形状のみを記憶している一方向性形状記憶効果を示すために、アクチュエータの様に可逆的な動きを必要とする場合、低温側で形状を変化させるためには外力を加える必要があった。 - 今回開発した手法は、300℃程度に加熱した基板にTi-Ni-Cu三元系合金薄膜をスパッタ蒸着するだけで可逆的なアクチュエータを簡単に作製する技術である。Cuの添加により結晶化温度が下がることが特徴であり、この特徴により比較的低温でも結晶性の薄膜を得ることが可能になった。ポリミドフィルムや家庭用Al箔などへの形状記憶合金薄膜の作成も可能となる。

- 作製した薄膜は、室温以上の変態温度を示すだけでなく、膜自体が二方向性の形状記憶特性を有しているために、例えばポリミド樹脂はフレキシブルな基板として使用可能となり、Alのような金属箔の基板は容易に加工して形状を変えることができる等、従来のSi基板での平面的な使用だけではなく、立体的な配置が出来る等、様々な用途が考えられる。

- 本成果により、成膜後の熱処理を必要とせずいろいろな基板上に作製できることから、例えばポリミドでできたダイアフラムに成膜することによって簡単な駆動源として用いたり、アクチュエータを立体的に配置することによって空間を自由に移動するロボットの手足や、作製した薄膜を湾曲部に貼り付けることによって可動する関節のような使い方も可能になると考えられる。薄膜の厚さは数μm程度なので、大きな部品を動かすことは難しいが、軽くて小さい部品を動かす駆動源として使うことができ、何よりも薄膜を基板に蒸着してハサミで切り抜き、両端を電池に繋ぐだけで簡単にアクチュエータができるので、用途の拡大と製造コストの削減が期待できる。

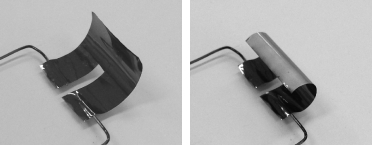

プレス資料中の図1: リード線をつけたポリミドフィルム/形状記憶合金薄膜アクチュエータ。 (左 : 電源OFF時、右 : 電源ON時)

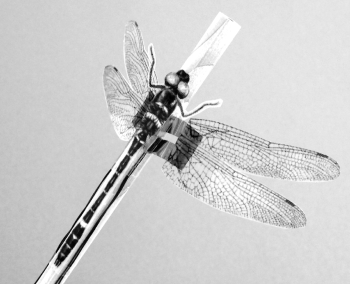

プレス資料中の図2: 図1のポリミドフィルム/形状記憶合金薄膜アクチュエータで羽を動かすトンボのおもちゃ。